Jag behövde smalna av överdelen 25 millimeter för att få rätt bredd mot övriga karossen. Nu livar bakstycket rätt mot dörrarnas avslut och jag har fått till en mjuk linje från a-stolpe längs dörrar och runt mot bakruta.

Höjden mot taket ovanför dörrarna stämmer inte alls men det gör inte hålet i taket heller så det gör i detta skede det samma. Jag kan svetsa skarven ca 30 millimeter ovanför dropplisten innan det bär iväg.

Vik-kanten mot dörren är än så länge enbart punktad. Med små slag finriktar jag kanten och det är ytterst sällan det är större våld bakom rikt hammaren.

Nu är det dags att sätta måtten hundra. Hela karossen bak är mer än svajig då varken golv, tak eller ett regelverk finns. Jag kryss mäter och drar skevheten i bakstycket rätt med hjälp av ett spännband. Sedan som en hundraprocentig fixering så kors-strävar jag med två fyrkantsprofiler.

Verktygsboden i Borås har levererat ett engelsk hjul en krymp- och sträck och en sick och fals till min hotrodverkstad. Det här är trollerimaskiner deluxe när det gäller plåtbearbetning.

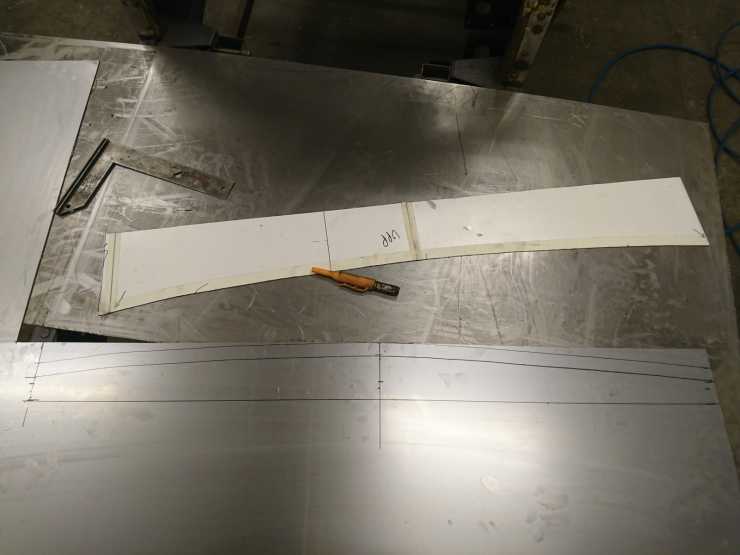

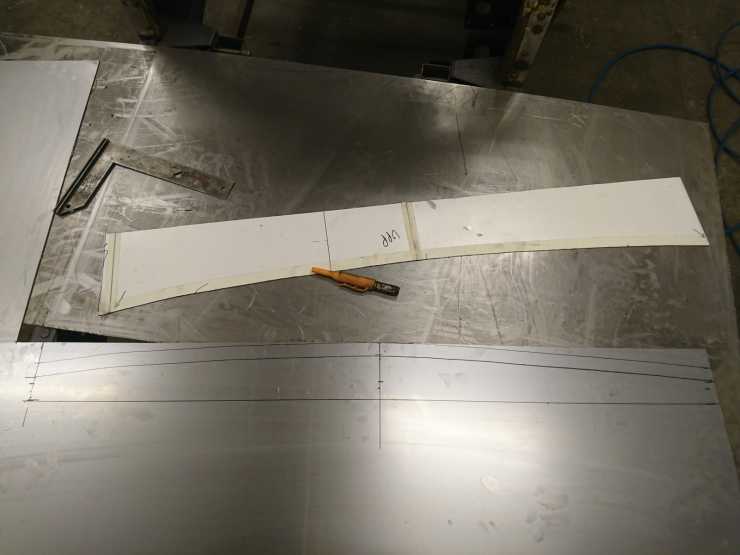

Nu måste jag hitta formen och rätt krum på bakstycket. Det här måste bli rätt och med stöttor inifrån får jag en jämn böj som kan mallas av på ett pappstycke. Jag viker sedan pappstycket exakt på mitten och får på så sätt lika form från mitt och ut mot hörnen.

Nu går det att överföra bakstyckets kurva på en plåt som ska bli en förstyvningsbalk.

Ett trick som går göra med sick och falsmaskinen är att det går vika en 90 graders bockning även om vikkanten inte som i det här fallet är rak.

Man kan inte ta hela viket alltså alla 90 grader på en gång. Men efter jag kört tre-fyra gånger är knäcken klar.

Eftersom kanten på min profil som viks upp är längre än där bockningen är så blir hela profilen böjd. Men det är en simpel match att korrigera genom krympa kanten.

Yes, där satt den! Nu har jag knäckt till en förstyvningsprofil som är helt rak men samtidigt böjd … ehh … ja ni fattar.

Dags att räkna ut hur mittenstycket ska måttsättas. Till skillnad mot exempelvis en balk i ett underrede där det kan jämkas med millimetrar fram och tillbaka så måste det här bli exakt rätt. Bara en sådan sak som lägga bocken på fel sida om ritsen och inte räkna med plåttjocklek kan innebära att plåten inte passar.

När plåten väl är bockad så ska jag försöka få till samma kurva som bakstycket. Med krymp maskinen drar jag försiktigt ihop kanten och min balk blir nu en perfekt mall att jämföra mot.

Nu är kurvan lika mot balken och stämmer då även mot övre delen på karossen. Om jag inte hade haft krymp och sträck maskinen så hade en annan metod varit att kapa jack i kanten och svetsa. Hur kul är det i jämförelse?

Nu kan jag passa in min nya bakstycke och ren kapa kanterna under bakrutan. Varför använde jag inte hela bakväggen i original kanske någon undrar? Jo utav den enkla anledningen att original svänger underkanten in kraftigt framåt och jag vill ha den mer rakt ner.

Nu sätter jag den nya förstyvningsbalken mitt i skarven. Två orsaker... Jag kan superenkelt få plåtarna i samma nivå och balken hjälper till att kyla, stötta och förhindra att plåten slår sig.

På utsidan har jag nu en millimeter spalt och två plåtar som vilar stumt mot balken. Det är helt ren plåt vilket innebär att svetsen tänder utan spott och fräs.

Jag sätter en max två punkter och kyler med tryckluften. Jag tar det sakta och låter det ta tid allt för att slippa det slår sig. Känner ofta med handen så temperaturen på plåten håller sig låg. Detta är extra viktigt på en sådan här stor yta som är förhållandevis platt. Det behövs så lite för att plåten ska dra sig.

Hela sträckan klaras utan att plåten slagit sig. Bra! då är det endast dödansarjobbet med slipa svets som återstår.

Det är samma sak med förhindra plåten blir för varm som gäller här. Jag gnor hela sträckan fram och tillbaka så det inte blir för koncentrerad värme på en liten yta.

Mmm mycket nöjd är så kul att få på ny plåt. Nu är det bara ladda för bygga hörnen.